Boat & Fishing / AOKIDS Home Page

Top > Trailer >> ハブ・ベアリングの交換

Trailer トレーラ

ハブ・ベアリングの交換

2002年 7月31日に釣行した折り、左側ホイールの裏、ハブ内側のシールからグリースが漏れているのを発見しました。ハブ・シールからのグリース漏れは海水が浸入していることも考えられ、分解・点検の必要があります。早速部品を手配し、オーバーホールすることにしました。

2002年 7月31日に釣行した折り、左側ホイールの裏、ハブ内側のシールからグリースが漏れているのを発見しました。ハブ・シールからのグリース漏れは海水が浸入していることも考えられ、分解・点検の必要があります。早速部品を手配し、オーバーホールすることにしました。

手配した部品は、問題の「ハブ・シール」(オイル・シール)左右分 2個、水が浸入してベアリングに錆が出ていた場合のために「ハブ・ベアリング」(内・外、左右分 2セット)を釣行の現場から携帯で発注しました。今回、発注した翌日に入荷したので、早速作業に取りかかりました。

このページでは、今回実施した車検整備でもお馴染みのハブ・ベアリングの点検・交換を行っています。この作業はある程度の知識と経験があれば作業自体は難しくありませんが、 重要な部品でもあり、誤った組み付けは重大事故につながる恐れがあります。自信のない人は自動車整備工場へ持ち込まれる方が良いでしょう。

まず問題のハブを取り外すことにします。車軸の角パイプにジャッキを当てて持ち上げ、ホイールを取り外します。ホイールを取り外してみると、ハブ・シールから漏れたグリースがハブ裏側の端部に付着し、飛び散ったグリースがホイール内面にも付着していました。

まず問題のハブを取り外すことにします。車軸の角パイプにジャッキを当てて持ち上げ、ホイールを取り外します。ホイールを取り外してみると、ハブ・シールから漏れたグリースがハブ裏側の端部に付着し、飛び散ったグリースがホイール内面にも付着していました。

次にハブ・キャップ(ベアリング・プロテクタ)を取り外します。このトレーラの場合、日常的にグリース・アップが可能なようにニップルが付いたステンレス製のハブ・キャップが取り付けてあり、ベアリング・プロテクタと呼んでいます。ハブ・キャップの差し込み部に平タガネを軽く打ち込み、ハブ・キャップを少しずつ浮かせて取り外します。タガネを強く打つとキャップを変形させてしまうので、慎重に作業します。ロック・ナット部のグリースをふき取った状態が右の写真です。(少しピンボケ)

次にハブ・キャップ(ベアリング・プロテクタ)を取り外します。このトレーラの場合、日常的にグリース・アップが可能なようにニップルが付いたステンレス製のハブ・キャップが取り付けてあり、ベアリング・プロテクタと呼んでいます。ハブ・キャップの差し込み部に平タガネを軽く打ち込み、ハブ・キャップを少しずつ浮かせて取り外します。タガネを強く打つとキャップを変形させてしまうので、慎重に作業します。ロック・ナット部のグリースをふき取った状態が右の写真です。(少しピンボケ)

ロック・ナットはクラウン・ナットで割ピンが回り止めに入っています。この割ピンをプライヤなどで真っ直ぐにしてから引き抜き、ナットを緩めるとハブが取り外せます。ハブのアウタ・ベアリング(外側)はプレート・ワッシャを介してナットで押さえ付けられているだけなので、そのまま引き抜くと脱落します。親指でプレートを押さえながらベアリングを支え、ハブ全体をベアリングごと手前へ取り外します。左の写真がスピンドル部、右の写真が取り外したハブを裏側から見たものです。ハブ・シールからグリースが漏れています。また、グリースには水の混入も認められ、少し白濁していました。

ロック・ナットはクラウン・ナットで割ピンが回り止めに入っています。この割ピンをプライヤなどで真っ直ぐにしてから引き抜き、ナットを緩めるとハブが取り外せます。ハブのアウタ・ベアリング(外側)はプレート・ワッシャを介してナットで押さえ付けられているだけなので、そのまま引き抜くと脱落します。親指でプレートを押さえながらベアリングを支え、ハブ全体をベアリングごと手前へ取り外します。左の写真がスピンドル部、右の写真が取り外したハブを裏側から見たものです。ハブ・シールからグリースが漏れています。また、グリースには水の混入も認められ、少し白濁していました。

このページの先頭へ

アウタ・ベアリングはハブを外せば、そのまま外れます。インナ・ベアリングはハブ・シールを抜き取ってから取り出します。ハブ・シールはハブの裏側から圧入されていますが、大きめのマイナス・ドライバなどで内側から持ち上げるように抜き取ります。シールは固く挿入されているので、ドライバの付け根付近をハンマで叩いてテコの原理で外すと抜けますが、ハブ内側やハブの縁に傷を付けないよう注意します。ハブ・シールは再使用しませんから、少々傷ついても問題ありません。ハブ・シールを抜く専用工具もあります。取り外したベアリングが左の写真です。写真では分かりにくいのですが、インナ・レースの外側に少し錆が出始めています。

アウタ・ベアリングはハブを外せば、そのまま外れます。インナ・ベアリングはハブ・シールを抜き取ってから取り出します。ハブ・シールはハブの裏側から圧入されていますが、大きめのマイナス・ドライバなどで内側から持ち上げるように抜き取ります。シールは固く挿入されているので、ドライバの付け根付近をハンマで叩いてテコの原理で外すと抜けますが、ハブ内側やハブの縁に傷を付けないよう注意します。ハブ・シールは再使用しませんから、少々傷ついても問題ありません。ハブ・シールを抜く専用工具もあります。取り外したベアリングが左の写真です。写真では分かりにくいのですが、インナ・レースの外側に少し錆が出始めています。

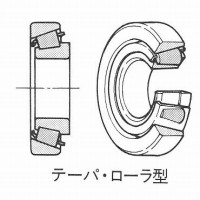

この作業に入る前、ベアリングに錆が出ていなければ再使用と考えていました。これくらいの錆は問題ないと思いますが、せっかくハブを分解し、新品のベアリングもあるので、思い切って交換する事にしました。ベアリングはアウタ・レース(ハブ側)とインナ・レース(スピンドル側)の間にケージで支えられたローラが回る構造になっています(テーパ・ローラ・ベアリング)。ベアリングの交換は、アウタ・レースとセットで交換するのが原則ですので、面倒ですがアウタ・レースを取り外します。

アウタ・レースはハブに圧入されています。レースの反対側からマイナス・ドライバ等でレースの端を均等に叩いて取り外します。取り外しは交換を前提としていますから、少々傷が付いても構いませんが、取付けは慎重を要します。今回自宅で作業をしたので、プレスを使わずハンマーで叩き込もうと考えましたが、平均に入れないとアウタ・レースが歪み、場合によってはハブ本体を損傷する事にもなります。したがって、職場でプレスを借りる事にし、アウタ・レースはプレスで圧入しました。取り外した古いアウタ・レースをプレスのアタッチメントにすると均等に挿入できます。

アウタ・レースが取り付いたら、ベアリング・ローラとハブにグリースを充填します。グリースはトレーラ・メーカ指定のものを充填すると良いのですが、入手するのを忘れたため防水効果の高い汎用のリチウム・グリースを用いました。参考までに、ハブ・ベアリングにはモリブデン系グリースは絶対に使用してはいけません。

アウタ・レースが取り付いたら、ベアリング・ローラとハブにグリースを充填します。グリースはトレーラ・メーカ指定のものを充填すると良いのですが、入手するのを忘れたため防水効果の高い汎用のリチウム・グリースを用いました。参考までに、ハブ・ベアリングにはモリブデン系グリースは絶対に使用してはいけません。

2004年 9月23日 加筆

モリブデン系グリースは使用しないように書きましたが、ご使用のグリースの適用範囲にハブ・ベアリングが含まれていれば差し支えないと思います。ただし、異なる種類のグリースを混合すると性能劣化を招く場合がありますので、混合しないようご注意下さい。

2004年 9月26日 加筆

自動車用のオイルやグリース、添加剤に関しては、以下のサイトで詳しく解説されています。

車のエンジンオイルと添加剤のホームページ

また、使用部位に適したオイルやグリースの選択には、下記のサイトが参考になります。

ジュンツウネット21 商品検索ページ

ベアリングへのグリース充填は手のひらにグリースを盛り、ベアリングをグリースの端に擦り付けるように行います。ローラの一方の端から充填し、反対側にグリースが出てくればローラの隙間にグリースが充填された事になりますが、ベアリング全周にわたって万遍なく充填します。ハブ内はスピンドルが通る部分を残し、指先でグリースを満たします。なお、この作業の詳しい説明は、本ページ末尾をご覧ください。ハブの構造とベアリング・グリースの交換( 2003年 7月 6日 加筆 )

グリースの充填されたインナ・ベアリングを組み込んだら、新品のハブ・シール内側溝にグリースをたっぷり付け、ハブに取り付けます。ハブ・シールは樹脂製なので、プラスチック・ハンマなどで全周を平均に叩きながら、ハブ端部と面一(つらいち)になるまで挿入します。

このページの先頭へ

ハブ・シールが取り付いたら、スピンドル側をきれいに拭いてハブを取り付けます。アウタ・ベアリングとプレート・ワッシャを入れ、指先でプレート・ワッシャ(とアウタ・ベアリング)が落ちないよう押さえながら、スピンドルに挿入し、ロック・ナットを取り付けます。

ナットの締付けは重要で、あまり強いとベアリングが焼け、弱いとガタが出ます。色々流儀があるようですが、私は次のように行っています。

- 先ずモンキー・レンチなどで強めに締め付ける

- そのままハブを何回か回してベアリングを馴染ませる

- 次にハブを回さないよう注意しながらナットを一旦緩める

- 少し抵抗がある付近まで再び締め付る

以上の力加減は経験が必要で、自信のない場合は経験者に見てもらうか、専門業者に依頼された方が無難です。

ロック・ナットが規定の力で締め付けられたら、元通り割ピンを入れます。割ピンは再使用可能ですが、普通は新品を入れます。最後にハブ・キャップを取り付けます。ハブ・キャップに新しいグリースを一杯詰め、ハンマで均等に叩きながらハブに取り付けます。ハブ・キャップが取り付いたら、ニップルからグリース・ガンでグリースを追加充填しておきます。

ロック・ナットが規定の力で締め付けられたら、元通り割ピンを入れます。割ピンは再使用可能ですが、普通は新品を入れます。最後にハブ・キャップを取り付けます。ハブ・キャップに新しいグリースを一杯詰め、ハンマで均等に叩きながらハブに取り付けます。ハブ・キャップが取り付いたら、ニップルからグリース・ガンでグリースを追加充填しておきます。

以上でハブ・ベアリングの交換は完了です。最後にホイールを取付け、ホイールがスムーズに回るかどうか、ホイールにガタがないかをチェックします。ホイールのガタ点検はタイヤを接地状態(荷重がかかった状態)にし、タイヤの上側を手で内外に強く揺すります。ガタがあると「コツコツ」と手応えを感じますが、今回のようにベアリングを新品にした場合は殆どガタは出ません。ただ、使用過程のベアリングにはガタが出る事があります。車検時のグリース交換に伴い、前述のロック・ナット締付け要領で取り付けたにも拘わらずガタが出る場合は、ベアリングを交換する目安になります。

このページの先頭へ

今回のグリース漏れはボートを下ろして始めて気づきました。普通の自動車では車検まで殆ど問題の出ない部分ですが、海水に浸るトレーラは過酷な使用状況といえます。こまめにチェックして安全に運行したいものです。

このページの先頭へ

ハブ・ベアリングのグリースアップ、ハブの構造についての問い合わせが多かったので、若干の加筆を行いました。

ハブは車軸となるスピンドル(spindle)と回転するホイールをつなぐ重要な部品で、この部分が故障すると、ホイールの脱落など重大な事故につながりかねません。

ハブは車軸となるスピンドル(spindle)と回転するホイールをつなぐ重要な部品で、この部分が故障すると、ホイールの脱落など重大な事故につながりかねません。

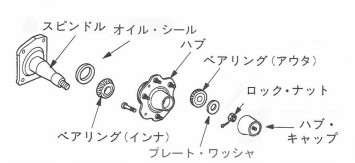

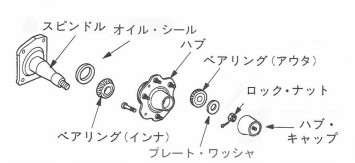

構造は比較的簡単でハブ本体の背面からベアリング(インナ)とオイルシールが、前面からはベアリング(アウタ)とプレート・ワッシャが組み付けられ、これがスピンドルに挿入されています。スピンドル先端にはハブが抜けないように、またベアリングのプレロード(preload:予荷重、締付け具合によりベアリングの起動回転抵抗が変わる)を適切に保つためにロック・ナットが取り付けられ、その「回り止め」に割りピンなどが挿入されています。

最後に、ベアリングの保護(水や異物の侵入や打撃を防ぐ)を目的としてハブ・キャップ(ベアリング・キャップ、ベアリング・プロテクタ)が取り付けられています。普通の乗用車にはグリース・アップ用のニップルは取り付けられていませんが、トレーラ用には頻繁に給油出来るよう、ニップルが取り付けられている場合が多いようです。

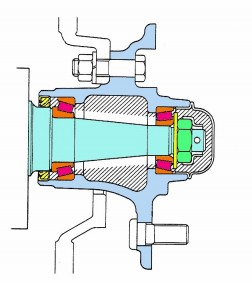

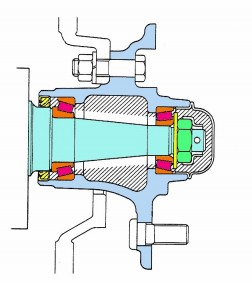

左はハブ(自動車用)の断面図です。ハブの前と後ろにはベアリングが挿入され、固定スピンドルに対し回転するハブを支えているのが分かると思います。ハブの一番奥にハブ内のグリースが漏れないように、また逆に外から水などが侵入しないようにオイル・シールが挿入されています。このページの記事は、このオイルシールが破損して水がハブ内に侵入したために書いたものですが、スピンドルは鋼で出来ており、海水等で容易に腐食(さび)します。このため、オイル・シールの端部はスピンドルに出来た錆の凹凸腐食によって損傷が発生しやすいのも頷けると思います。

左はハブ(自動車用)の断面図です。ハブの前と後ろにはベアリングが挿入され、固定スピンドルに対し回転するハブを支えているのが分かると思います。ハブの一番奥にハブ内のグリースが漏れないように、また逆に外から水などが侵入しないようにオイル・シールが挿入されています。このページの記事は、このオイルシールが破損して水がハブ内に侵入したために書いたものですが、スピンドルは鋼で出来ており、海水等で容易に腐食(さび)します。このため、オイル・シールの端部はスピンドルに出来た錆の凹凸腐食によって損傷が発生しやすいのも頷けると思います。

図中斜線部にはグリースが充填され、ベアリングを潤滑します。

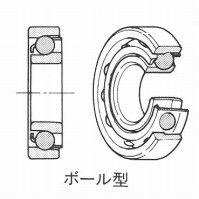

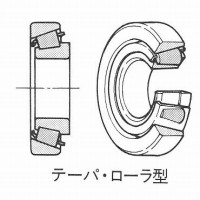

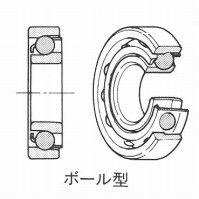

ベアリングは回転体と固定体の仲立ちをする部品ですが、ハブには軸荷重(軸方向の荷重)にも耐えることができ、プレロードの調整が可能な「テーパ・ローラ・ベアリング」(左図、taper:先細り)がよく用いられています。その他に、右図のようなボール・ベアリング型も用いられています。

ベアリングは回転体と固定体の仲立ちをする部品ですが、ハブには軸荷重(軸方向の荷重)にも耐えることができ、プレロードの調整が可能な「テーパ・ローラ・ベアリング」(左図、taper:先細り)がよく用いられています。その他に、右図のようなボール・ベアリング型も用いられています。

図の一番外側がベアリングのアウタ・レースです。この部品はハブに圧入されています。簡単に取り外しが出来るのが、ローラやボールを組み込んだインナレースとケージです。インナ・レースの外側にはローラやボールが入る溝があり、ここにローラやボールが入っています。このローラやボールが外に出ないようにケージ(cage:かご)が組み付けられています。インナ・レース、ローラまたはボール、ケージはベアリング工場で組み付けられていますので、ベアリングが摩耗しない限り分解できません。また、分解するとベアリングを破損することになります。

ハブ・ベアリングの用途では、インナ・レースはスピンドルに挿入され、ほとんど回転しません。それに対し、アウタ・レースはハブ側ですので、ホイールが回転すれば回転することになります。その回転差をローラやボールが相殺しています。

日常的にハブをメンテナンスする場合、 Trailer >> メンテナンス で説明しているように、ハブ・キャップに取り付けられているニップルからグリース・ガンで同種のグリースを補給します。グリースは若干ですが背面のオイルシールから滲み出ますので、この分を補う形となります。このときに注意したいのは、あまり 過多に充填すると、グリースがオイル・シールからはみ出し、これが原因でオイル・シールの破損、水の侵入等を招くことがあります。また、手動のグリース・ガンの場合は注入圧が低いので問題は少ないのですが、エアの圧力で注入するタイプのグリース・ガンは高い圧力でオイル・シールを破損することがあります。ご注意ください。

日常的にハブをメンテナンスする場合、 Trailer >> メンテナンス で説明しているように、ハブ・キャップに取り付けられているニップルからグリース・ガンで同種のグリースを補給します。グリースは若干ですが背面のオイルシールから滲み出ますので、この分を補う形となります。このときに注意したいのは、あまり 過多に充填すると、グリースがオイル・シールからはみ出し、これが原因でオイル・シールの破損、水の侵入等を招くことがあります。また、手動のグリース・ガンの場合は注入圧が低いので問題は少ないのですが、エアの圧力で注入するタイプのグリース・ガンは高い圧力でオイル・シールを破損することがあります。ご注意ください。

ベアリングを交換したり車検時にグリースを交換する場合、ベアリングに直接グリースを注入します。

ベアリングを交換したり車検時にグリースを交換する場合、ベアリングに直接グリースを注入します。

ベアリングを再使用する場合は、洗浄ブラシを使い灯油(または洗油)で古いグリースが残らないようによく洗います。洗浄後は水で灯油を洗い流し、エアで水を吹き飛ばしよく乾燥させます。

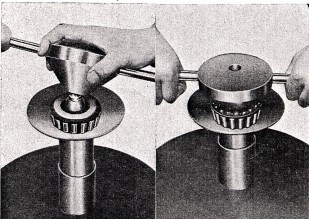

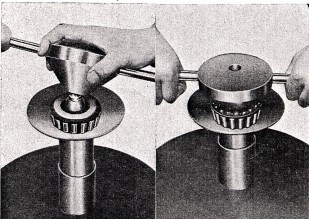

その後グリースを注入しますが、自動車整備工場では写真のようなグリース・チャージャを使用して簡単にグリースが交換できます。

参考までに手順を説明しておきます。

[機械充てんの場合]

- ベアリングの小径側を下にして、グリース・チャージャの中央シャフトに挿入します。

- コーン部の付いたハンドルをコーンを下にシャフトに挿入します。

- ハンドルをゆっくり下げると、グリースの充てんが始まります。

- ベアリング・レース・インナとローラの間(上側)からグリースが出てくれば充てん完了です。

グリース・チャージャが無いと手で充填することになります。写真の準備が出来ていませんが、少し詳しく説明します。

[手充てんの場合]

- 適当量のグリースを手のひらに盛ります。

- もう一方の手でベアリングを持ち、ベアリングの径の広い方の角でグリースの端を擦るように少しずつグリースを押し込みます。この場合、グリースの山の上ではなく端の方の少ないところを、山の頂上から裾野に向けて擦るように少しずつ入れていきます。反対側からグリースが押し出されるまで、ローラの位置は変えません。また、グリースはインナ・レースとローラの間に詰めます。

- グリースが順調に詰まると、詰めている反対側(小径の方)のレースとローラの間からグリースが押し出されます。一度にローラ2〜3個程の範囲でグリースを詰め、反対側からグリースが出てきたら隣のローラへ移動し、順にグリースを詰めていきます。

- 全周にわたってグリースが小径側からはみ出してきたら、グリース・アップ完了です。

この作業のコツは、ベアリングの外側にベタベタと余分なグリースを付けないことです。最終的には外側にも付きますが、あまり余分なグリースを外側に付けると、ローラとインナ・レースの間に十分グリースが詰まったか、判断しにくくなります。反対側のローラの隙間からグリースが出てきたら、速やかに隣のローラに移動します。あまり 余分なグリースを付けない方が、充てん具合を適切に判断でき、充てん不足による不具合も少ない と思います。

このページの先頭へ

| 2002年 8月11日 初版 |

| 2004年 9月26日 改訂3 |

Copyright(C) AOKIDS All Right Reserved.

Top > Trailer >> ハブ・ベアリングの交換

| Boat & Fishing / AOKIDS Home Page |

2002年 7月31日に釣行した折り、左側ホイールの裏、ハブ内側のシールからグリースが漏れているのを発見しました。ハブ・シールからのグリース漏れは海水が浸入していることも考えられ、分解・点検の必要があります。早速部品を手配し、オーバーホールすることにしました。

2002年 7月31日に釣行した折り、左側ホイールの裏、ハブ内側のシールからグリースが漏れているのを発見しました。ハブ・シールからのグリース漏れは海水が浸入していることも考えられ、分解・点検の必要があります。早速部品を手配し、オーバーホールすることにしました。